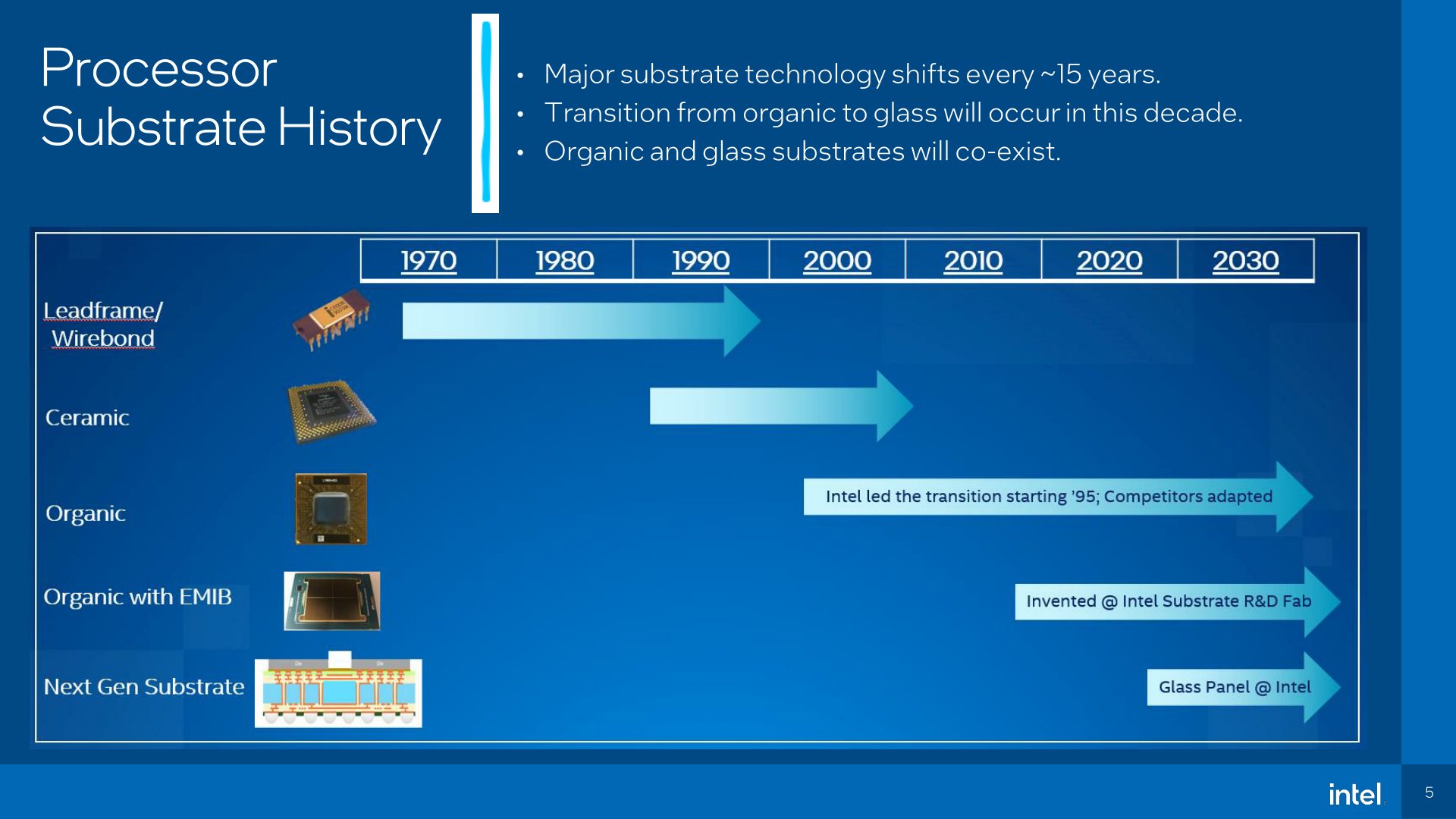

Nel corso degli ultimi anni Intel ha compiuto importanti passi avanti a livello di packaging con il preciso intento di superare i limiti classici del silicio e dei design tradizionali. Adesso Intel punta sul vetro per affrontare le sfide dei decenni a venire.

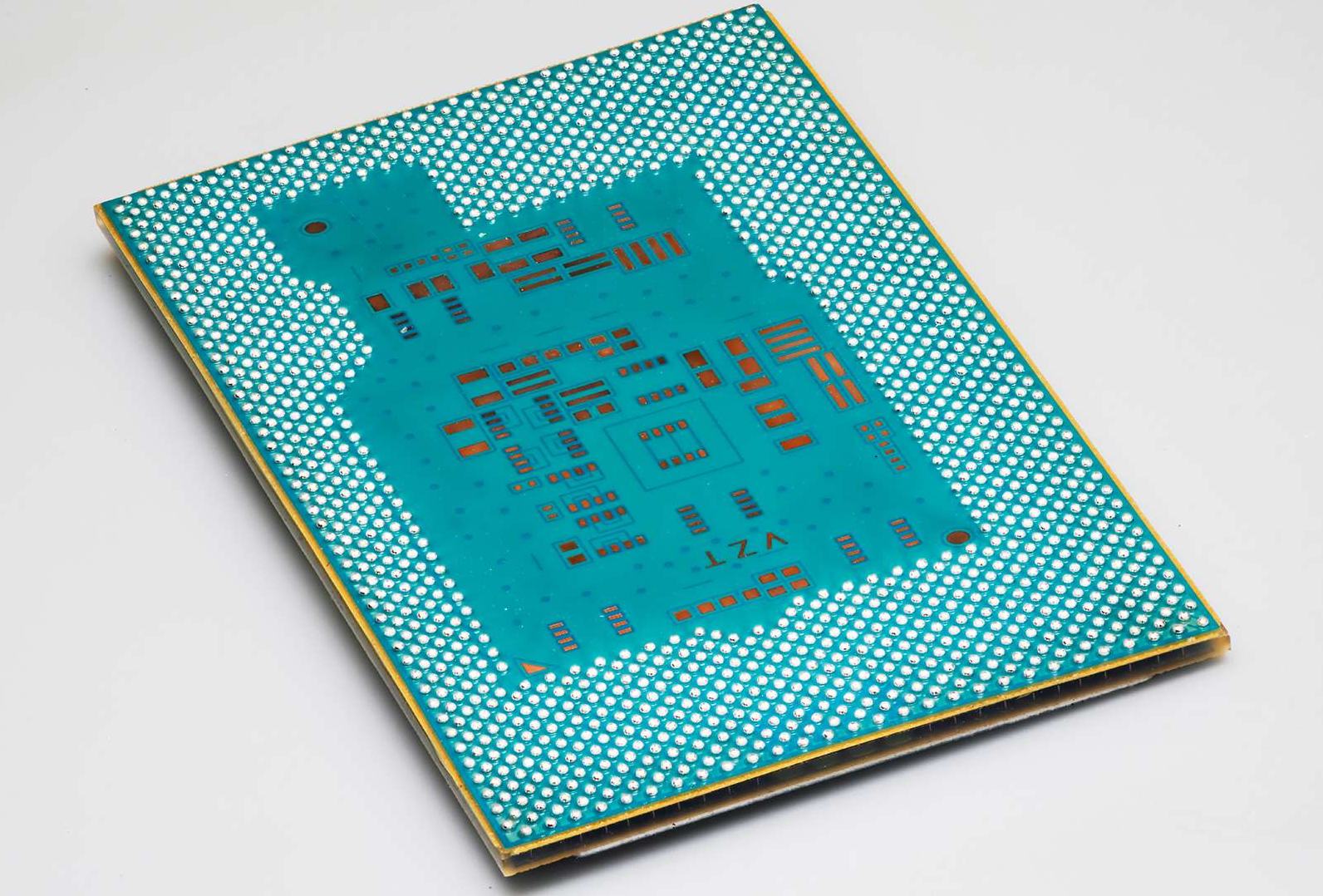

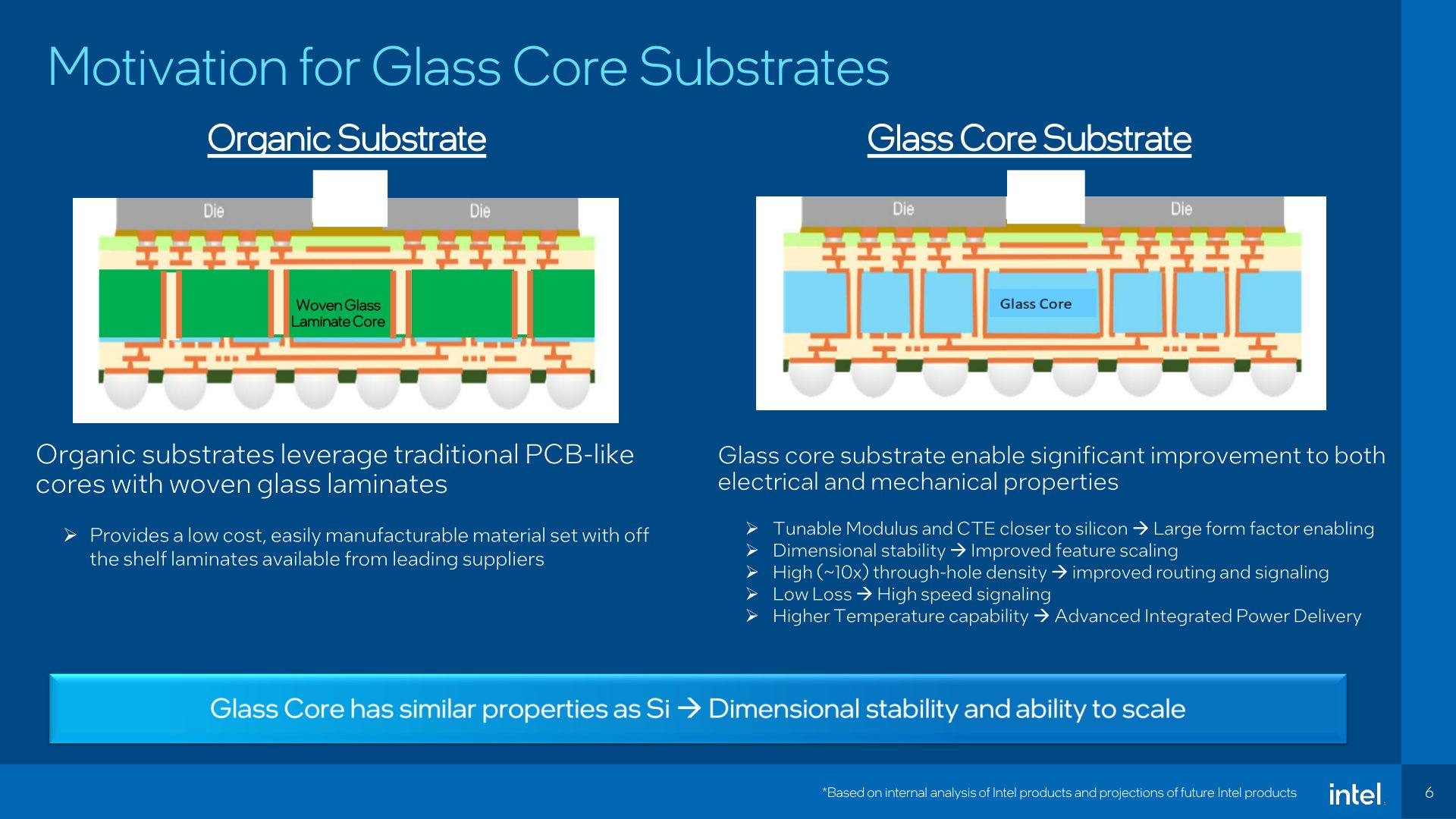

Per la progettazione e la produzione di chip elettronici e in particolare nei processori, si utilizza un substrato organico. Adottato ormai fin dal 1995, si tratta di una struttura sottile, spesso realizzata in un materiale simile a un circuito stampato (PCB), che funge da supporto meccanico per il chip elettronico, noto come die.

Il substrato organico svolge diverse funzioni molto importanti: assicura ad esempio la stabilità meccanica per il chip (i die di silicio sono fragili e deboli), il trasferimento dei segnali e dell’alimentazione elettrica tra il chip e altri componenti elettronici, come i chiplet, oppure tra il chip e i pin o i “pad” sul retro del chip stesso.

La soluzione finora adottata, che ha resistito ormai trent’anni, è a basso costo ed è facile da produrre ma presenta una serie di importanti carenze. Si cominciavano a notare già da tempo e adesso cominciano a rallentare lo sviluppo e l’avanzamento della progettazione e produzione di chip eterogenei ad alta potenza, con più chiplet e blocchi impilati sia in due che in tre dimensioni.

Quando si tratta di coadiuvare il funzionamento di chip più grandi e complessi, il substrato organico può evidenziare problemi di dissipazione del calore, interferenze elettriche e limitazioni in termini di densità per l’instradamento dei segnali.

Perché Intel ha scelto di passare a un substrato in vetro per i suoi chip

Intel sta puntando sul vetro (la tecnologia è indicata come Next Gen Substrate, Glass Panel Intel) come alternativa ai substrati organici perché il vetro offre una serie di vantaggi in termini di stabilità, prestazioni e capacità. Una soluzione innovativa di questo tipo dà modo di sostenere la progettazione di processori di fascia alta e altre applicazioni avanzate nell’industria dei semiconduttori.

La società guidata da Pat Gelsinger sta lavorando da tempo sulla transizione, che però si preannuncia piuttosto complessa. Tanto che ci sarà un lungo periodo in cui prodotti basati sul substrato organico e prodotti costruiti su un substrato in vetro coesisteranno sul mercato e presso gli utenti finali.

Il vetro, tuttavia, offre diversi vantaggi tra cui una maggiore stabilità meccanica rispetto ai substrati organici; una migliore prestazione elettrica; permette una maggiore densità; sopporta temperature elevate durante il processo di incapsulamento; rende più semplice l’integrazione di componenti ottici all’interno del chip.

Nell’ultimo decennio abbiamo assistito alla diffusione delle interfacce di interconnessione a densità ultra-alta come gli interposer in silicio e soluzioni derivate come Intel EMIB. Questi schemi hanno permesso alle aziende di collegare insieme i percorsi critici dei loro chip con “pezzi” di silicio veloci e densi, ma a costi piuttosto elevati e senza risolvere completamente i problemi dei substrati organici.

Di conseguenza, Intel ha individuato la vera alternativa nel substrato in vetro sulla quale ha lavorato ormai da 10 anni circa e che adesso sembra pronta per il debutto in grande stile.

Through-Glass Vias (TGV): cosa sono e che significa ridurre la distanza tra le vie di comunicazione

Le Through-Glass Vias (TGV) sono dei passaggi o fori praticati attraverso il substrato, utilizzati per instradare segnali elettrici da una parte all’altra del substrato stesso. Questi fori o vie consentono la connessione di componenti elettronici montati su lati opposti del substrato, consentendo la trasmissione di segnali elettrici tra di essi.

Facendo da ponte tra meccanico ed elettrico, secondo Intel, il substrato in vetro permette di avvicinare strettamente le vie (TGV) riducendo il pitch ai minimi termini. Intel afferma di essere in grado di spaziare i TGV a meno di 100 micron (µm), consentendo un miglioramento di 10 volte nella densità.

Intel punta sul vetro anche se è una tecnologia costosa

Se da un lato Intel è naturalmente più entusiasta di parlare dei benefici derivanti dall’adozione del substrato in vetro, il costo sarà un fattore decisamente limitante. Almeno nelle fasi iniziali.

I substrati centrali in vetro saranno più costosi da produrre e confezionare rispetto ai ben collaudati (ed economici) substrati organici. E sebbene Intel non stia parlando di un’adozione della nuova tecnologia su larga scala nel breve periodo, ci vorrà del tempo per una migrazione sostenuta.

È inoltre opportuno evidenziare che sebbene i substrati in vetro consentano un pitch ridotto, non sono ancora un sostituto di EMIB, di Foveros o di altre tecniche di packaging. Un pitch di 75 µm per un TGV è ancora molto lontano dal pitch di 45 µm dell’EMIB; figurarsi se tale valore viene confrontato con il pitch inferiore a 10 µm di Foveros Direct. Tutte le varie tecnologie di packaging rimarranno complementari ai substrati in vetro.

EMIB, Foveros e Foveros Direct in breve

EMIB è l’acronimo di “Embedded Multi-Die Interconnect Bridge“: è una tecnologia di interconnessione avanzata sviluppata da Intel per collegare tra loro più chip o die all’interno di un singolo package o modulo elettronico. L’idea alla base di EMIB è quella di creare un ponte tra chip o chiplet utilizzando un substrato avanzato che offre elevate prestazioni elettriche. In questo modo è possibile ottenere una comunicazione veloce e affidabile tra i vari componenti all’interno del package.

Foveros e Foveros Direct sono tecnologie di impilamento 3D avanzate sviluppate da Intel: consentono di creare dispositivi elettronici più compatti e potenti attraverso l’impilamento verticale di diversi strati. Foveros consente di creare dispositivi più sottili e compatti: i chip possono essere impilati verticalmente anziché disposti orizzontalmente su una scheda madre. Già con i processori Intel Core di decima generazione, CPU, GPU e altri componenti risultano impilati.

Foveros Direct è un’ulteriore evoluzione studiata per migliorare le prestazioni e la densità di integrazione: i chip possono essere collegati direttamente e, come spiegato in precedenza, la densità di connessione dei segnali è significativamente superiore rispetto all’approccio Foveros tradizionale. I vantaggi sono, ovviamente, la maggiore integrazione dei componenti elettronici e una migliore gestione del calore.

La tecnologia Foveros Direct è ideata per le applicazioni di fascia alta, come i dispositivi per il calcolo ad alte prestazioni (HPC) e l’intelligenza artificiale (AI), dove è essenziale una comunicazione veloce tra i chip.

Substrato in vetro al debutto nei primi prodotti commerciali entro il 2030

I primi prodotti a ricevere i substrati in vetro sarebbero quelli più grandi e redditizi, come i chip HPC (High Performance Computing) di fascia alta e quelli dedicati all’intelligenza artificiale: debutteranno entro il 2030.

Intel, comunque, non terrà la tecnologia per sé. Come parte dell’iniziativa più ampia dell’azienda di diventare un partner di riferimento al fine della realizzazione di chip per conto terzi, l’azienda offrirà l’utilizzo del substrato in vetro nell’ambito del programma IFS (Intel Foundry Services).

Le immagini nell’articolo sono di Intel e sono tratte dal comunicato Intel Unveils Industry-Leading Glass Substrates to Meet Demand for More Powerful Compute, settembre 2023.

/https://www.ilsoftware.it/app/uploads/2023/09/intel-test-substrato-vetro-chip.jpg)

/https://www.ilsoftware.it/app/uploads/2025/04/SoC-intel-automotive.jpg)

/https://www.ilsoftware.it/app/uploads/2025/04/intel-18a-dettagli-tecnici.jpg)

/https://www.ilsoftware.it/app/uploads/2025/04/Chip-AMD-EPYC-Venice.jpg)

/https://www.ilsoftware.it/app/uploads/2025/04/amd-epyc-9005-turin-ubuntu-linux-prestazioni.jpg)